Benchmarks

View scores and output across OCR models spanning many document categories.

Want to run these evals on your own documents?

Talk to Sales

SPring-8 利用研究成果集

Section B

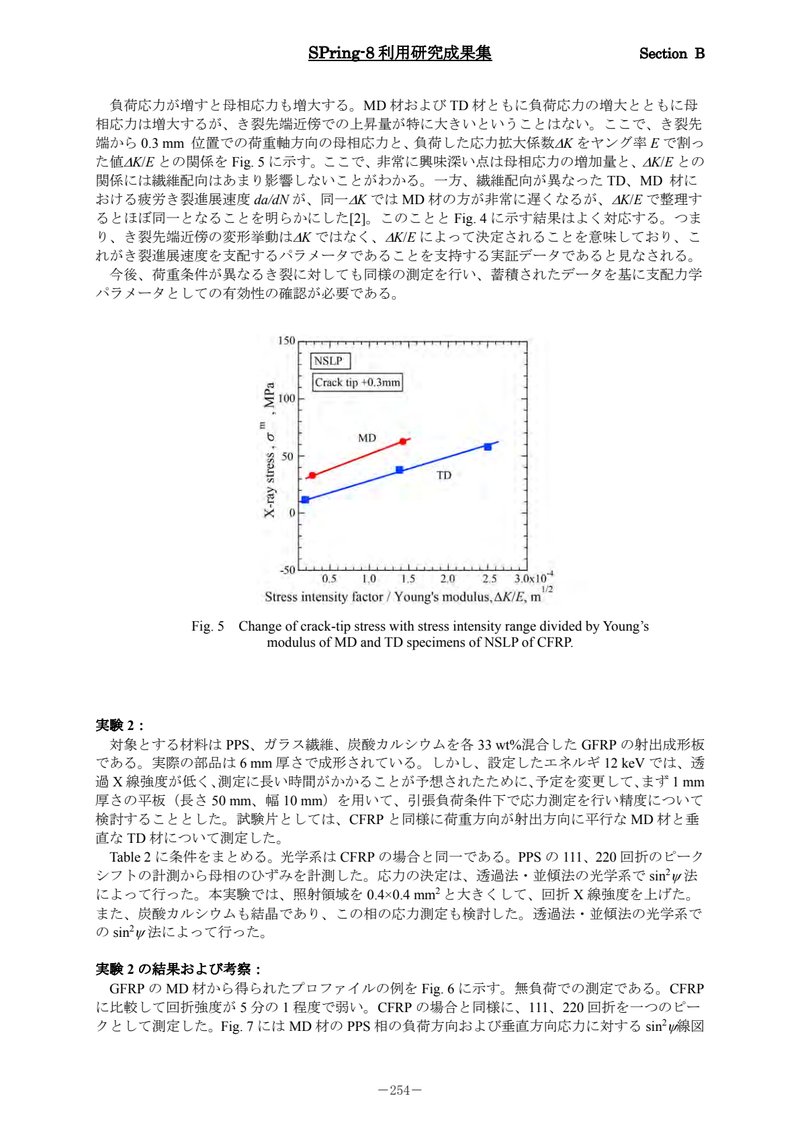

負荷応力が増すと母相応力も増大する。MD材およびTD材ともに負荷応力の増大とともに母相応力は増大するが、き裂先端近傍での上昇量が特に大きいということはない。ここで、き裂先端から0.3 mm位置での荷重軸方向の母相応力と、負荷した応力拡大係数 をヤング率 で割った値 との関係をFig. 5に示す。ここで、非常に興味深い点は母相応力の増加量と、 との関係には繊維配向はあまり影響しないことがわかる。一方、繊維配向が異なったTD、MD材における疲労き裂進展速度 が、同一 ではMD材の方が非常に遅くなるが、 で整理するとほぼ同一となることを明らかにした[2]。このこととFig. 4に示す結果はよく対応する。つまり、き裂先端近傍の変形挙動は ではなく、 によって決定されることを意味しており、これがき裂進展速度を支配するパラメータであることを支持する実証データであると見なされる。

今後、荷重条件が異なるき裂に対しても同様の測定を行い、蓄積されたデータを基に支配力学パラメータとしての有効性の確認が必要である。

Fig. 5 Change of crack-tip stress with stress intensity range divided by Young's modulus of MD and TD specimens of NSLP of CFRP.

実験2:

対象とする材料はPPS、ガラス繊維、炭酸カルシウムを各33 wt%混合したGFRPの射出成形板である。実際の部品は6 mm厚さで成形されている。しかし、設定したエネルギ12 keVでは、透過X線強度が低く、測定に長い時間がかかることが予想されたために、予定を変更して、まず1 mm厚さの平板(長さ50 mm、幅10 mm)を用いて、引張負荷条件下で応力測定を行い精度について検討することとした。試験片としては、CFRPと同様に荷重方向が射出方向に平行なMD材と垂直なTD材について測定した。

Table 2に条件をまとめる。光学系はCFRPの場合と同一である。PPSの111、220回折のピークシフトの計測から母相のひずみを計測した。応力の決定は、透過法・並傾法の光学系で 法によって行った。本実験では、照射領域を と大きくして、回折X線強度を上げた。また、炭酸カルシウムも結晶であり、この相の応力測定も検討した。透過法・並傾法の光学系での 法によって行った。

実験2の結果および考察:

GFRPのMD材から得られたプロファイルの例をFig. 6に示す。無負荷での測定である。CFRPに比較して回折強度が5分の1程度で弱い。CFRPの場合と同様に、111、220回折を一つのピークとして測定した。Fig. 7にはMD材のPPS相の負荷方向および垂直方向応力に対する 線図

- 254 -