Benchmarks

View scores and output across OCR models spanning many document categories.

Want to run these evals on your own documents?

Talk to Sales

恒屋 礼二郎

212

摺動面における潤滑状態で、流体潤滑限界は

で規定される。ただし 最少油膜厚さ、 = 摺動面両方のあらさの和である。ピストンリングの計算においては、摩擦損失計算の過程で上記の判定を行い、それぞれの条件にて計算した。

3) 時間平均

以上のようにして求めた摩擦損失は、時間の関数として得られ、1サイクルでは平均値として求める必要がある。すなわち平均摩擦損失 は、

ここで = 流体潤滑の継続時間

= 境界潤滑の継続時間

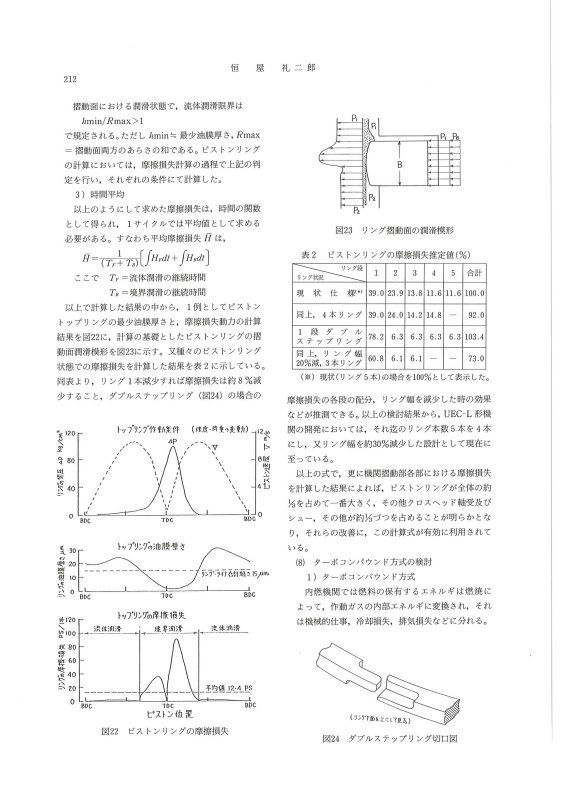

以上で計算した結果の中から、1例としてピストントップリングの最少油膜厚さと、摩擦損失動力の計算結果を図22に、計算の基礎としたピストンリングの摺動面潤滑模形を図23に示す。又種々のピストンリング状態での摩擦損失を計算した結果を表2に示している。同表より、リング1本減少すれば摩擦損失は約8%減少すること、ダブルステップリング(図24)の場合の

図22は、ピストンリングの摩擦損失に関する3つのグラフを示す。

- トップリング作動条件 (速度・荷重の変動) : リング背圧 ( ) とピストン速度 ( ) の変化を示す。左Y軸はリングの背圧 (kg/ )、右Y軸はピストン速度 m/s。X軸はピストン位置 (BDC, TDC, BDC)。

- トップリングの油膜厚さ : 油膜厚さの変化を示す。Y軸はリングの油膜厚さ 。X軸はピストン位置 (BDC, TDC, BDC)。図中に「リング・ライナ合計組さ 」の注記がある。

- トップリングの摩擦損失 : 摩擦損失 ( ) の変化を示す。Y軸はリングの摩擦損失 PS/1本。X軸はピストン位置 (BDC, TDC, BDC)。摩擦損失はTDC付近で最大値を示し、平均値は12.4 PS である。潤滑状態は流体潤滑、境界潤滑、流体潤滑の順序で変化する。

図22 ピストンリングの摩擦損失

図23は、リング摺動面の潤滑模形を示す図である。ピストンリングの断面と、摺動面における油膜圧力分布が示されている。図中には、リング溝にかかる圧力 と 、燃焼ガス圧力 と排気圧力 、およびリング幅 が示されている。

図23 リング摺動面の潤滑模形

表2 ピストンリングの摩擦損失推定値(%)

| リング状況 | リング段 | 合計 | ||||

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 現状仕様(*) | 39.0 | 23.9 | 13.8 | 11.6 | 11.6 | 100.0 |

| 同上、4本リング | 39.0 | 24.0 | 14.2 | 14.8 | — | 92.0 |

| 1段ダブルステップリング | 78.2 | 6.3 | 6.3 | 6.3 | 6.3 | 103.4 |

|

同上、リング幅

20%減、3本リング |

60.8 | 6.1 | 6.1 | — | — | 73.0 |

(*) 現状(リング5本)の場合を100%として表示した。

摩擦損失の各段の配分、リング幅を減少した時の効果などが推測できる。以上の検討結果から、UEC-L形機関の開発においては、それ迄のリング本数5本を4本にし、又リング幅を約30%減少した設計として現在に至っている。

以上の式で、更に機関摺動部各部における摩擦損失を計算した結果によれば、ピストンリングが全体の約 を占めて一番大きく、その他クロスヘッド軸受及びシュー、その他が約 づつを占めることが明らかとなり、それらの改善に、この計算式が有効に利用されている。

(8) ターボコンパウンド方式の検討

1) ターボコンパウンド方式

内燃機関では燃料の保有するエネルギは燃焼によって、作動ガスの内部エネルギに変換され、それは機械的仕事、冷却損失、排気損失などに分れる。

図24は、ダブルステップリングの切口図を示す。リングの断面形状が、上部と下部で異なるステップ状になっている。図の下部には「(リング下面を上にして見る。)」という注釈がある。

図24 ダブルステップリング切口図